焊接机器人助力汽车料架定制

作者:超级管理员

编辑:苏州通达物流机器有限公司

来源:本站

发布日期:2020.06.08

信息摘要:

二十世纪五十年代,美国发明家恩格尔伯格和德沃尔制造出世界上第一台工业机器人,工业机器人的篇章正式拉开序幕。在短短的几十年间,工业机器人的快速发展推动了工业4.0发展的步伐,目前已广泛应用于机械制造业、电子工业、食品工业、制药工业以及光伏工业等行业中。焊接机器人作为工业机器人应用最为典型的代表,在制造业生

二十世纪五十年代,美国发明家恩格尔伯格和德沃尔制造出世界上第一台工业机器人,工业机器人的篇章正式拉开序幕。在短短的几十年间,工业机器人的快速发展推动了工业4.0发展的步伐,目前已广泛应用于机械制造业、电子工业、食品工业、制药工业以及光伏工业等行业中。

焊接机器人作为工业机器人应用最为典型的代表,在制造业生产加工中扮演着非常重要的角色。为了更好地满足生产及产品需求,苏州通达物流机器有限公司自2009年引进首台焊接机器人以来,公司每年持续引进多台焊接机器人,焊接的自动化、现代化、智能化水平得到有效提升。

▲通达目前已拥有36台自动焊接机器人

焊接机器人焊接与传统手工焊接相比,主要优势体现在:

(1)稳定和提高焊接质量及精度。焊接机器人是从事焊接工作的智能设备,主要由机器人手臂、控制器、驱动器、自动焊接机、工装夹具等部分组成。焊接机器人焊接是通过编程控制、确认焊接参数和机械手臂姿态后开始作业的,并且在焊接过程中需要根据实际情况优化及调整数据。

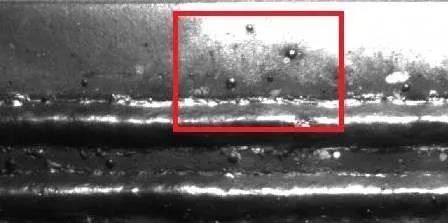

传统手工焊接的焊缝粗糙、不平整、不美观,反观通达使用机器人焊接工艺, 使得焊缝均衡、饱满,有效避免了有焊渣、虚焊、漏焊的现象。

(2)提高劳动生产率。焊工与机器人进行协作配合、相辅相成,可实现劳动生产率提升70%。另外,焊工只需进行装卸工件及调节程序,远离了焊接弧光、烟雾和飞溅等,改善了工人的工作环境,降低了工人的劳动强度。

焊接机器人作业流程:

(1)焊工穿戴好劳保用品后对设备、工装进行点检并在《设备点检表》上进行点检,查看有无异常;

(2)擦除焊接处的污垢,将焊件依次摆放至工装上,利用夹具对焊件进行定位和夹紧,保证工装夹具的稳定性;

(3)按照图纸要求设置好参数(电流、电压、隐形功能参数等)后进行焊接,焊工观测焊接精度并对程序进行适时调整;

(4)焊接质量检测:焊接均衡、饱满,不允许有焊渣、虚焊、漏焊的现象,适时使用磁粉探伤仪抽检焊缝质量。质检合格的焊接产品需放置于相应的容器上。

工业4.0的热度与日俱增,实现焊接产品制造的自动化、现代化与智能化已成为必然趋势。目前,采用机器人焊接已成为焊接自动化技术现代化的主要标志。焊接机器人由于具有通用性强、工作可靠的优点,受到了人们越来越多的重视。

苏州通达物流机器有限公司生产加工的钢制物流器具,例如出口日本的铝型材架、出口欧美的隐藏式水箱安装支撑架、为纺织业提供的大型丝箱等等产品,都是工艺及标准要求非常高的,所以在生产的过程中,通达均使用焊接机器人等高精生产工艺,以满足客户的高标准高要求,确保产品实现严苛的工艺和功能性需求。